Wir trinken daraus bei jeder Ausfahrt, stecken sie zurück in den Halter – und denken selten darüber nach, wie so eine Radflasche überhaupt entsteht.

1. Kunststoffgranulat

Alles beginnt mit kleinen Kunststoffkügelchen – meist Polyethylen (PE) oder Polypropylen (PP). Diese werden erhitzt, bis sie schmelzen, und zu einem schlauchförmigen Vorformling extrudiert.

2. Rohlinge

(Vereinfachte Darstellung von rPET Rohlingen; Quelle: PETRecycling)

3. Blasformen

Dann folgt der entscheidende Schritt: Das Blasformen.

Der heiße Kunststoffschlauch wird in ein Werkzeug gelegt und von innen mit Luft aufgeblasen – wie ein Ballon, der die Form der späteren Flasche annimmt. Nach dem Abkühlen wird der Hals zugeschnitten, der Boden geglättet, und fertig ist der Rohling.

(Beispielhafte Darstellung; Quelle: KDMFAB)

4. Finishing

Anschließend kommt das Finishing: Bedruckung, Farbverlauf, Logo, eventuell eine matte oder griffige Oberfläche.

(Beispiel Druckart: Tampondruck; Quelle: Suggle)

Auch wenn diese Produktion effizient und millionenfach standardisiert ist, spielt Nachhaltigkeit eine immer größere Rolle. Viele Hersteller setzen mittlerweile auf recycelte Kunststoffe (rPE) oder biobasierte Varianten aus Zuckerrohr – und versuchen, Transportwege zu verkürzen und Energie zu sparen.

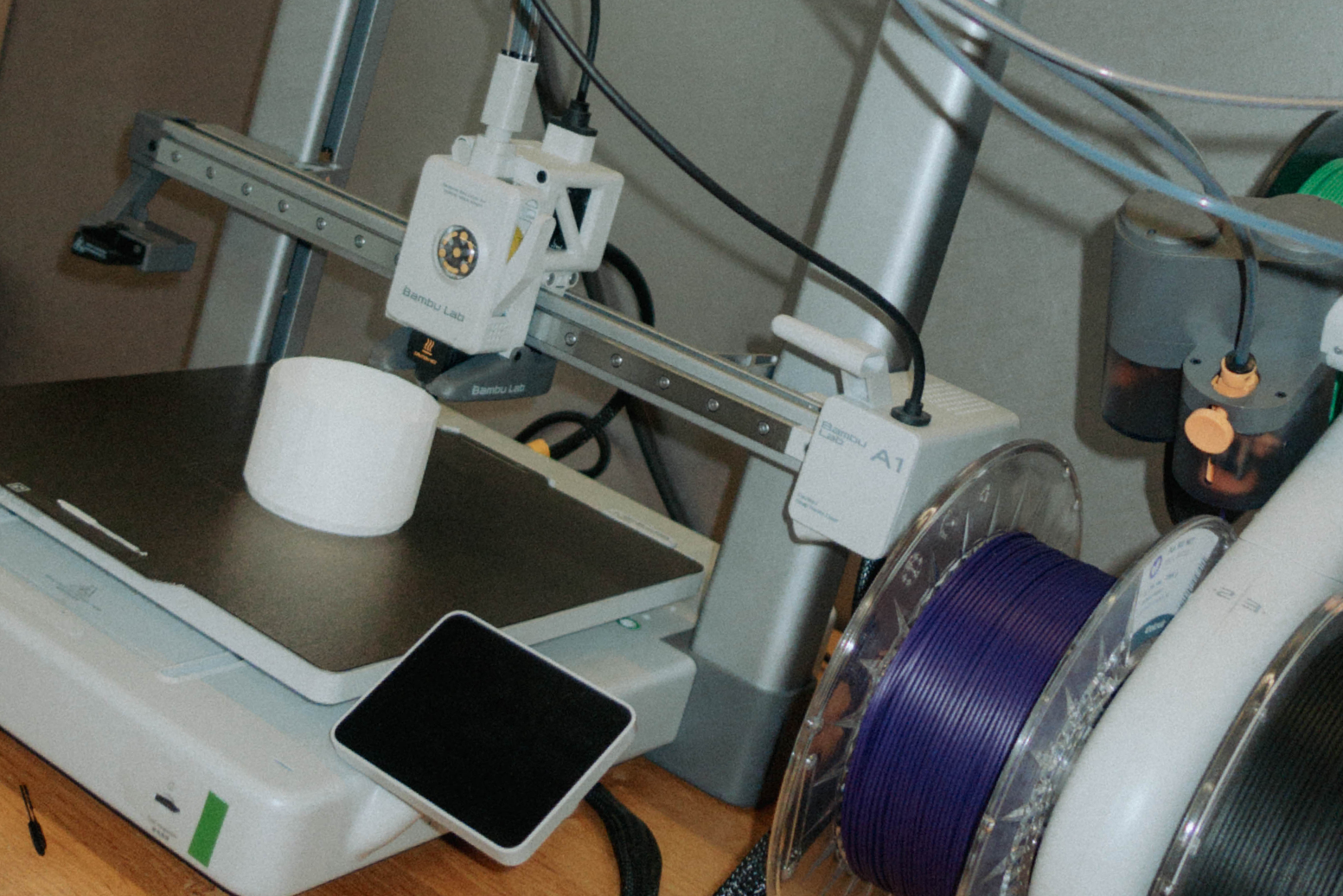

Und auch da setzen wir an: Nachhaltigkeit ist für uns kein Trend, sondern Standard. Der DRIK 17 Carrier ist keine gewöhnliche Flasche – hinter seiner Konstruktion stecken jede Menge Know-how, Entwicklungsarbeit und Präzision, denn mit dem Standard Verfahren ist der Carrier eben nicht so einfach produzierbar. Gemeinsam mit einem erfahrenen Partner hier in Deutschland haben wir Form, Material und Funktion bis ins Detail perfektioniert und sind auf der Zielgerade alles Geplante in die Tat umzusetzen.

Weiterlesen

Zwei Wochen ist es her, dass unsere Kickstarter-Kampagne zu Ende gegangen ist. Nach nur 33 Stunden war der DRIK 17 Carrier finanziert – dank euch!Euer Vertrauen hat uns echt umgehauen. Danke an all...

3D-Druck ist längst kein Zukunftsthema mehr, sondern ein fester Bestandteil moderner Produktentwicklung. Besonders das sogenannte FDM-Verfahren (Fused Deposition Modeling) spielt dabei eine große R...